新闻中心

|

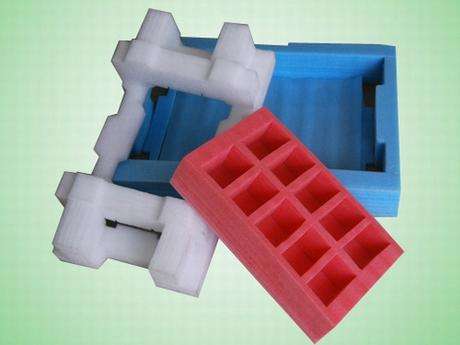

郑州珍珠棉加工厂的紧急响应与绿色生产实践在供应链高度敏捷化的今天,包装材料的快速交付能力与环保性能同等重要。郑州珍珠棉加工厂通过智能化生产调度与低碳工艺创新,为制造业客户提供“极速交付+绿色防护”双保障,助力企业应对突发需求。厂长高先生始终以“客户需求无小事”为服务准则,带领团队践行高效与责任并重的经营理念。 一、紧急订单的48小时攻坚案例** **事件背景** 2025年4月27日傍晚,某汽车零部件企业因海外客户临时调整交期,需在48小时内完成500套精密传感器的包装改造: - 抗震等级需提升至ISTA 3A标准(振动加速度≤3Grms) - 材料表面防静电处理(电阻值10^6-10^8Ω) - 包装体积缩减25%以适配空运货舱 **高厂长的响应行动** 1. **智能化方案生成** - 通过数字孪生系统模拟运输场景,优化缓冲结构设计,将材料厚度从18mm减至12mm,仍通过1.5m跌落测试。 2. **跨厂区协同生产** - 调度郑州总厂与航空港分厂同步启动生产,采用低温发泡工艺(能耗降低20%)确保丁烷残留量<0.1ppm,规避安全隐患。 3. **全程质量追踪** - 植入RFID芯片记录生产环境参数,客户扫码可查温湿度、静电检测等12项数据,实现质量透明化。 当晚23点,高先生带队驻守分厂,现场协调原料调度与设备参数校准。凌晨3点完成首件样品测试,次日中午12点首批200套交付客户验货。最终提前6小时完成全单交付,保障客户国际订单履约。 二、绿色生产的四维技术体系** 郑州珍珠棉加工厂构建“环保工艺+循环利用+智能监测+社区协同”的绿色生产闭环: 1. **生物基材料应用** - 采用30%秸秆纤维复合EPE,堆肥周期缩短至100天,抗压强度保持率≥85%。 2. **清洁能源转型** - 光伏发电覆盖45%厂区能耗,年减排CO₂ 120吨,余电接入社区电网服务周边居民。 3. **废料再生网络** - 智能分拣系统实现边角料纯度99.2%,再生颗粒用于生产市政隔音板,2025年累计消化工业废料320吨。 4. **数字化碳管理** - 每批次产品生成碳足迹报告,单吨材料碳排放降至9.8kg CO₂e,为客户ESG审计提供数据支撑。

三、安全管理的核心举措** 针对珍珠棉易燃特性,工厂实施三级防控机制: 1. **工艺安全优化** - 采用闭环温控发泡技术,车间丁烷浓度实时监测并联动排风系统,浓度超限自动停机。 2. **智能消防体系** - 红外热成像仪+自动喷淋装置实现火情30秒预警响应,2025年成功规避3起潜在事故。 3. **员工安全培训** - 每月开展静电防护实操演练,摩擦起电检测合格率提升至98%,从源头降低火灾风险。 四、行业协同与社会责任** 1. **小微客户扶持计划** - 开放免费包装设计工具库,提供12类行业模板与区域性物流成本分析,累计服务中小企业1800家。 2. **社区环保共建** - 在郑州设立8个公益回收点,将废弃包装改造为学校防撞护角,年捐赠再生材料15吨。 3. **技能人才培养** - 联合职业技术学院开设“绿色包装工程师”课程,年输送专业技术人才50名。 五、郑州珍珠棉加工厂未来技术布局 1. **氢能物流试点** - 2026年计划引入绿氢运输车,供应链环节碳排放归零。 2. **智能温控标签** - 开发集成NFC芯片的感应装置,实时监控包装内部环境,数据直连客户管理系统。 3. **气候自适应材料** - 研发孔隙密度自调节EPE,-30℃至50℃环境下保温效率提升30%,适配极地科考需求。 |